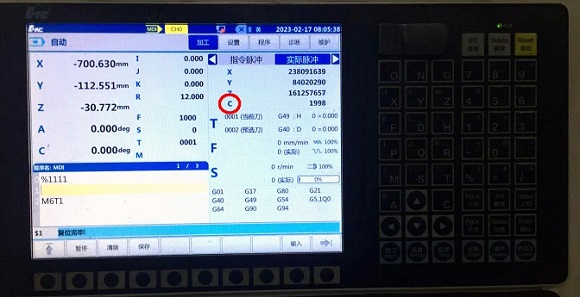

圆盘刀架调整定向角度和换刀点,首先需要在主轴上装一把刀柄,将主轴箱(z轴)摇到换刀位置。机械手手动摇至刀具位置(注意:有机械手电机刹车的需要松开刹车)。在加工页面右上角找到实际脉冲(同时按替换和左右键切换),让主轴键块左右碰到键槽,记录下来c轴两个脉冲值,加起来除以二,得数即我们需要设置的准确脉冲值。

在维护界面中,选择设备参数,先输入口令(HNC8),按确认。选择坐标轴参数,按确认;继续选择逻辑轴5,按向右键,选择第539号参数(主轴当前位置脉冲)。先按确认,把刚才得出来的数输进去,按确认。保存。拍下急停,松开复位。将机械手反向移动至初始位置,按下急停,松开后设备复位,先不要着急换刀,执行M19或者按下主轴定向按钮检查定向角度是否符合预期,最后执行换刀测试。

数据偏差的处理

执行M19或主轴定位来检测方向正确与否是有必要的,单位两台设备,其中一台的参数照抄,角度无误;另一台按参数直接输入,偏差约有90度,不检测一下估计直接就撞刀了。关键两台设备还是同一个厂家的,同厂家不同批次的数据取值尚且有偏差,更不用说不同厂家了。无论是否需要照搬参数,该角度值取决于c轴脉冲最终的展示值。某台设备,计算c轴脉冲大约为15866,输入15866后,先把刀臂复位,执行主轴定位,发觉c轴脉冲最终的展示值有偏差,则继续增加或减少这个值,直至调整至展示值接近15866即可,最后测试出来的数据大约是520这样。

所以遇到参数值与展示值不符的情况,需要执行如下步骤:摇动刀臂测量c轴脉冲 -> 输入密码获取权限 -> 输入任意值 -> 复位刀臂 -> 观察脉冲展示值 -> 反复调整参数值并观察展示值是否接近所需值 -> 发现数字接近后保存退出。